1、聚氨酯泡沫塌泡的發生

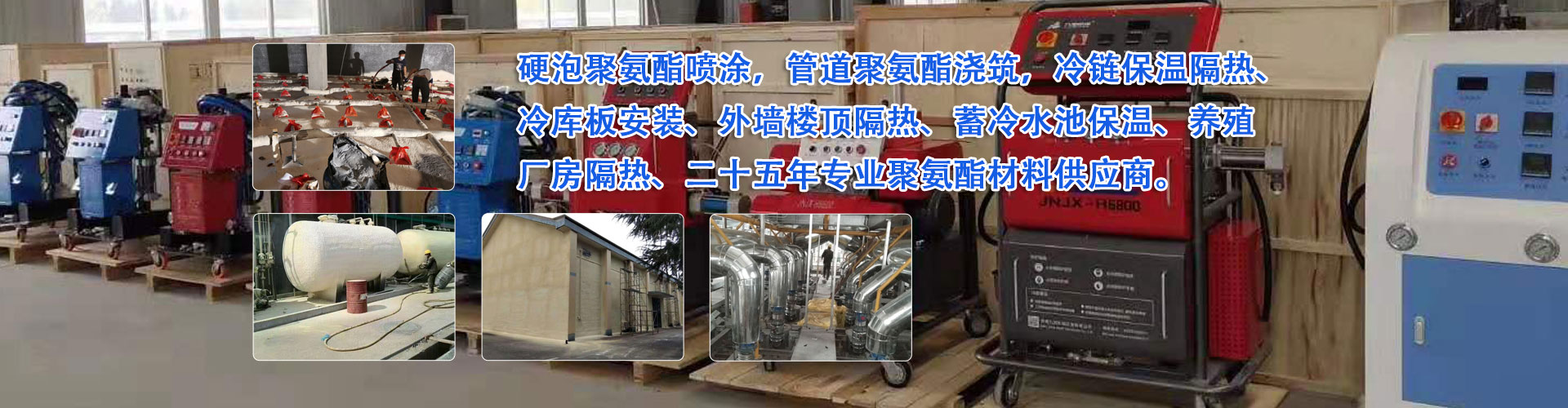

聚氨酯泡沫塌泡,是指在黑白料反應成型過程中泡沫達到最高點前發生泡沫回落或塌陷的現象,輕微時表現為聚氨酯硬泡泡孔粗大且不均勻,嚴重時無法形成泡沫結構(組合料性能劣化,表現為組和料酸度增加,即PH值降低,粘度增加;色澤變深甚至發黑,產生令人不愉快的辛辣味;與異氰酸酯的反應速度減慢,生成的泡沫外觀質量變差;泡孔變粗,甚至塌落。) 硬泡聚氨酯保溫材料

聚氨酯泡沫產生塌泡的原因一般有三大類:一是由于某些因素的影響使組合料中的表面活性劑失去應有的功效,在體系中不能形成足夠的成核點,導致泡沫塌泡;二是組合料配方體系不合理或某些使用的催化劑失去功效造成發泡-凝膠反應的不平衡導致泡沫塌泡;三是選材不當導致異常情況發生,形成塌泡。 聚氨酯保溫

2、塌泡現象的預防及監控 聚氨酯噴涂

選材不當或配方不合理造成的塌泡在小配方試驗或成品生產檢驗時會明顯的觀察到,因此一般不會造成后面的損失;而由于某些成分引起體系變質(表面活性劑或催化劑失效)則是一個緩慢的過程變化,無法及時發現會造成極壞的后果和巨大的損失。

可以采用強化實驗條件的做法對組合料的儲存做檢測、監控,以達到檢驗物料儲存性和對材料選擇的目的。具體做法是:把各種待用、待檢驗或待選擇的原料配成組合料,密封在原色透明的試劑瓶中,儲存于50±1℃的熱水水浴中(在恒溫水浴中可達到目的),連續72小時以上,每隔一定的時間進行目視觀察(顏色、外觀的變化),并在三天(72小時)、七天(168小時)時分別做發泡試驗,一般的如果3天內實驗室小試無塌泡發生,可認為該批材料在儲存期內使用中基本不會發生塌泡,如果7天后無明顯變化可以認為該物料體系可以達到正常的半年保質期。 發泡聚氨酯保溫

該方法對生產過程中泡沫塌泡的監控有效率可在95%以上。

3、常見塌泡的影響因素 聚氨酯泡沫噴涂保溫材料

單體聚醚分子量分布過寬、組合聚醚各成分活性差異大是造成PU硬泡輕微塌泡的主要因素之一。即:單體中含有部分可開孔因素、部分不發泡因素,在成型過程中造成發泡-凝膠平衡混亂,進而出現制品輕微塌泡。

單體聚醚中含有的未反應的環氧丙烷是造成制品惡性塌泡的最主要因素之一。這是由于PO在堿性(胺類催化劑)情況下使硅油的結構發生變化,生成了有消泡作用結構的物質;同時PO在堿性情況下具有一定的氧化作用,易使組合料顏色變深。有些聚醚多元醇(如403、胺催化4110)等沒有強化后處理的,其中必含有較多量的PO,應該特別注意。

其它因素:油污對泡沫體系有一定的消泡作用,易造成塌泡現象的發生;部分脫模劑的使用也能造成制品的局部塌泡。

4、對某些現象、問題的解釋 蓄冷水池聚氨酯保溫

聚醚中含有的環氧丙烷。一種是在后處理階段沒有脫水工藝(或脫氣不完全),造成未反應部分的po溶在聚醚中,把影響帶入下一步聚氨酯泡沫合成反應即發生塌泡。這要求在做聚醚時,即使不經過中和/過濾和脫水,也應該對其進行必要的脫氣處理。

目前國內采購市場上僅有少數幾個硬泡聚醚應用廠家明確提出對po含量的指標要求。

包裝桶進行聚醚包裝時也有可能會混入環氧丙烷:殘留在桶底的po在聚醚灌裝時被封閉在桶里無法順利排出,后溶入聚醚中。一般同一批次聚醚中有部分桶的聚醚配制的組合料,在生產中發生塌泡現象而其它桶的聚醚沒問題,多是由于這種原因造成的。

5、塌泡的危害及補救措施 冷庫聚氨酯保溫噴涂

輕微的塌泡雖不會帶來明顯的經濟損失,但泡沫的基本性能如保溫性能、強度、尺寸穩定性以及使用壽命會在不同程度上受到影響;較為嚴重的塌泡則會帶來一些直接的經濟損失,特別是被填充到封閉的腔體內的情況(如冰箱),被發現需要一個循環周期,勢必影響產品質量、影響生產工藝的連續性。 聚氨酯冷庫噴涂施工 屋面隔熱聚氨酯防水保溫一體化

在發生塌泡現象的物料中(白料),適量的補入表面活性劑或催化劑能改善一下塌泡程度、可以繼續使用而對泡沫性能影響不大,但組合料的儲存期限將大大縮短;對于塌泡現象非常嚴重的情況,只能在找到原因后進行針對性的物理、化學處理來部分回收了。